2025年6月3日,天津消息 —— 来自天津大学机械工程学院的研究团队近日提出了一种全新的滚动轴承摩擦性能检测思路。该方法从陀螺旋转现象中获得灵感,有望提升高精度轴承在极端环境下的性能评估能力。

研究由任成祖教授领导,成果已发表于国际学术期刊《摩擦》。该团队长期致力于高精度滚动轴承的加工与测试技术研究,在实际应用中发现,即使是在相同生产条件下制造出的轴承,其摩擦表现也存在细微差异,但传统测量手段难以准确区分。

目前常用的摩擦力矩传感器受工况影响较大,数据波动明显,无法有效识别高精度轴承之间的微小摩擦差别。为解决这一问题,研究人员转换思路,采用基于动能定理的方法,通过测量轴承旋转停止所需时间来反映其摩擦特性。

“就像陀螺转得久说明摩擦小,我们可以通过记录减速过程来推算能量损耗。”任成祖表示,“时间是一个非常精确的变量,这使我们的方法具备更高的稳定性。”

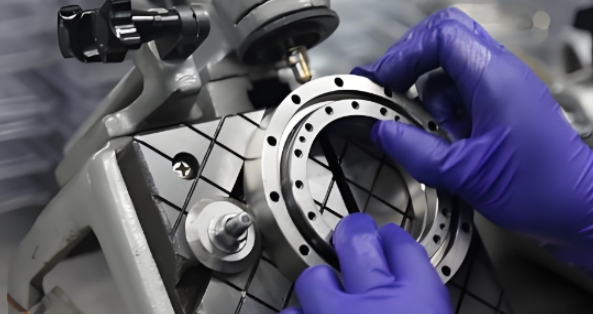

实验中,研究人员设计了一套专用装置,让轴承高速旋转后自然停止,并利用高精度磁栅角速度传感器记录整个减速过程。通过分析不同转速下摩擦特性的变化,他们提出了“当量摩擦系数”这一综合指标,成功对同一批次的十个轴承进行了稳定排序。

多次重复实验表明,该方法具有良好的一致性和重复性,能够有效识别微小的摩擦差异。这一突破不仅提高了轴承性能评测的准确性,也为未来高端装备、新能源汽车和航天领域关键部件的研发提供了技术支持。

下载中心

下载中心